-

技术原理及工艺路线

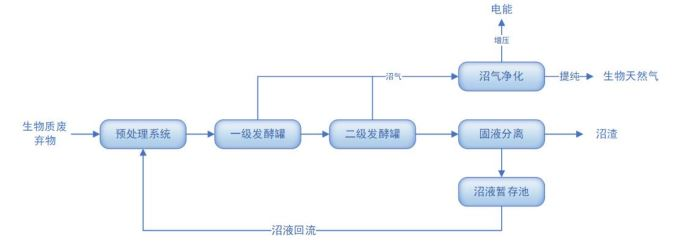

(1)技术原理 1)兼氧纤维素水解预处理技术:经破碎、揉丝后的秸秆通过自动进料装置,均匀送入水解池。通过对水解池内的曝气、搅拌等工艺条件的控制,创造一个兼性厌氧的特殊环境,实现水解和酸化发酵性微生物的共生共存,并且使得大量好氧微生物快速繁殖,分泌出胞外。秸秆木质纤维素结晶结构在大量好氧微生物的作用下得以破坏,同时,大分子有机物降解为小分子可溶性有机物,水解产生的单糖等代谢产物将继续被发酵性微生物降解为以乙酸为主的挥发性脂肪酸 VFA 和少量的醇类,使其更易被甲烷菌利用,提高原料有机成分的利用率,可显著提高厌氧反应器的生产效率,同时缩短厌氧发酵阶段的水力停留时间(HRT)。 2)厌氧生物倍增技术:将易降解有机物与不易降解有机物分别投入两个不同的反应器,即分质投料的方法。此方法有效避免了均衡投料后的效率损失,缩短了系统的 HRT;采用增设短程厌氧生物发酵反应器和底部物料回流至厌氧生物倍增发酵反应器的方案,即多点回流的方法。此方法增加了微生物种群的倍增时间,提高了厌氧生物种群的浓度,且可承受更高的进料浓度。 3)生物脱硫技术(碱法):生物脱硫(碱法)工艺是利用碱液吸收沼气中的硫化氢,然后在适宜条件下通过脱硫微生物的参与完成碱液循环再生的过程。该法在脱硫过程中,不会使沼气混入额外的空气。其工艺流程及原理如下: ①硫化氢的吸收 H2S的脱除是在脱硫洗涤塔内完成。脱硫洗涤塔是具有足够的气液接触面积及较长的气液停留时间的填料塔,能将沼气中气相的H2S通过与循环水逆流充分接触后溶解到循环水中,形成液相硫化物。在该洗涤塔内的反应,并无空气的参与,可对后续的沼气发电提供有利的条件,也能保证生物脱硫系统及整个后续沼气处理的安全。其主要过程为:含 H2S的沼气自下而上进入洗涤塔,在塔内与逆流的混合液中的碱反应从沼气中脱除H2S,洗涤后的沼气排出洗涤塔,进入沼气增压系统。 该吸收过程中发生的主要化学反应为: H2S (g)+ Na2CO3 → NaHS(l) + NaHCO3 ②循环液的再生 含有液相硫化物的循环液从洗涤塔底部流入再生池。在再生池底部有空气分布系统,通过布气系统给微生物供氧,以将反应器中的硫化物转化为单质硫。同时,碱得到再生。再生过程中发生的主要化学反应式为: 2NaHS (l)+ O2 → 2NaOH + 2S↓ NaOH+ NaHCO3 → Na2CO3 +H2O 再生后的循环液由循环泵输送至洗涤塔顶部进行硫化氢的吸收反应。 (2)工艺流程 技术成果应用项目的工艺流程如下图所示:

-

-

-

技术适应性分析

以厌氧发酵为核心的规模化沼气设备及技术广泛适用于秸秆、粪污以及其它生物质废弃物原料的沼气工程领域,对于“一带一路”沿线国家具有特殊重要意义。为保证沼气工程后续工艺的稳定运行,可针对当地具体情况进行分析。

-

-

技术稳定性分析

该技术可有效避免传统反应技术中出现浮渣层结壳、管道和泵堵塞等现象,保证了整体厌氧发酵工艺的稳定运行。同时,该技术有效提升了沼气中甲烷含量的占比,设备与技术整体稳定性良好。

-

-

技术安全性分析

技术成果应用的沼气工程项目中产生的硫化氢等有毒有害气体经生物脱硫后的含量均远低于风险阈值,无二次污染,环境和安全事故风险低。同时,有关该技术的市场设备供应链完善,行业认可度较高。

-